Độ dày lớp mạ crom của con lăn mạ crom công nghiệp là bao nhiêu micron?

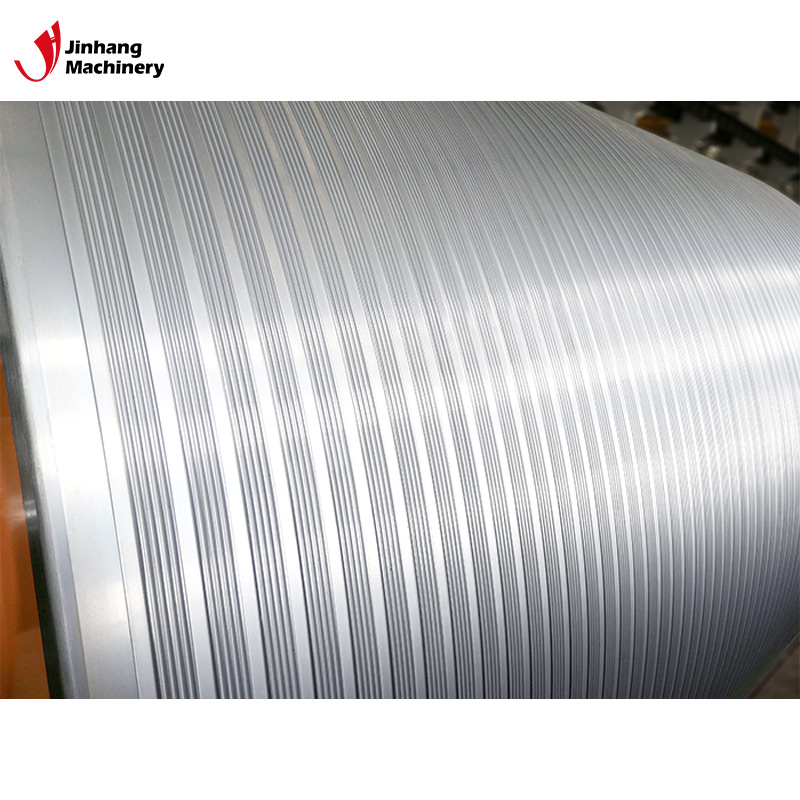

Trong sản xuất công nghiệp hiện đại,con lăn mạ cromđược sử dụng rộng rãi trong các ngành công nghiệp như sản xuất giấy, in ấn, chế biến nhựa, dệt may và chế biến kim loại. Lớp mạ crôm trên bề mặt của con lăn mạ crôm không chỉ mang lại cho con lăn khả năng chống mài mòn cao, chống ăn mòn và tuổi thọ cao mà còn cải thiện chất lượng tổng thể và hiệu quả sản xuất của sản phẩm. Độ dày của lớp mạ crôm là một thông số quan trọng ảnh hưởng đến hiệu suất của con lăn, trực tiếp quyết định hiệu suất của con lăn đang sử dụng.

Vậy, độ dày của lớp mạ crom của con lăn mạ crom công nghiệp là bao nhiêu micron? Bài viết này sẽ khám phá vấn đề này từ nhiều khía cạnh và giới thiệu kiến thức liên quan về độ dày của lớp mạ crom một cách chi tiết.

Lớp mạ crom là gì?

Lớp mạ crom là lớp kim loại crom được phủ lên bề mặt của nền kim loại thông qua quá trình mạ điện. Kim loại crom được sử dụng rộng rãi trong xử lý bề mặt của nhiều thiết bị công nghiệp do có độ cứng cao, khả năng chống ăn mòn và chống mài mòn. Con lăn mạ crom là mạ một lớp crom trên bề mặt con lăn kim loại của nó để cải thiện các tính chất cơ học của con lăn.

Vai trò của lớp mạ crom là gì?

● Cải thiện khả năng chống mài mòn: Độ cứng cao của lớp mạ crom làm cho con lăn ít bị mài mòn hơn trong quá trình làm việc lâu dài, do đó kéo dài tuổi thọ của nó.

● Cải thiện khả năng chống ăn mòn: Lớp mạ crom có thể chống lại sự ăn mòn hóa học trong môi trường một cách hiệu quả, đặc biệt là trong môi trường ẩm ướt hoặc axit-bazơ, lớp mạ crom có thể bảo vệ lớp nền con lăn khỏi bị ăn mòn.

● Tăng độ hoàn thiện bề mặt: Lớp mạ crom thường được đánh bóng để làm cho bề mặt của nó mịn màng, điều này không chỉ làm giảm lực cản ma sát của con lăn trong quá trình làm việc mà còn cải thiện chất lượng sản phẩm.

Độ dày của lớp mạ crom trên con lăn mạ crom công nghiệp là bao nhiêu micron?

Phạm vi độ dày mạ crom phổ biến

Độ dày lớp mạ crôm của con lăn mạ crôm công nghiệp thường nằm trong khoảng từ 2 micron đến 500 micron. Các tình huống ứng dụng khác nhau có yêu cầu khác nhau về độ dày của lớp mạ crôm, tùy thuộc vào điều kiện sử dụng của con lăn, môi trường làm việc và chức năng của chính con lăn.

● Mạ crôm lớp mỏng (2-10 micron): Thích hợp cho các ứng dụng đòi hỏi độ chính xác cao và độ hoàn thiện cao, chẳng hạn như con lăn cho các bộ phận dụng cụ chính xác và thiết bị quang học. Mạ crôm lớp mỏng có thể cải thiện độ mịn của bề mặt bộ phận mà không làm thay đổi đáng kể kích thước của nó.

● Lớp mạ crôm dày vừa (10-50 micron): được sử dụng rộng rãi trong sản xuất giấy, in ấn và các ngành công nghiệp khác. Lớp mạ crôm dày vừa có khả năng chống mài mòn và chống ăn mòn tốt, đồng thời vẫn duy trì kích thước của con lăn.

● Mạ crôm lớp dày (50-500 micron): được sử dụng trong môi trường mài mòn và ăn mòn cao, chẳng hạn như cán nhựa, cán kim loại và các ứng dụng công nghiệp nặng khác. Mạ crôm lớp dày không chỉ cung cấp hiệu suất bảo vệ tuyệt vời mà còn có thể kéo dài tuổi thọ của con lăn thông qua nhiều lần sửa chữa.

Ứng dụng của các độ dày khác nhau của lớp mạ crom

Độ dày của lớp mạ crom ảnh hưởng trực tiếp đến hiệu suất của nó. Sau đây là một số lĩnh vực công nghiệp phổ biến có yêu cầu cụ thể về độ dày của lớp mạ crom:

● Ngành sản xuất giấy: Trong quá trình sản xuất giấy, bề mặt của con lăn đòi hỏi khả năng chống mài mòn và chống ăn mòn cực cao. Thông thường, độ dày của lớp mạ crôm của con lăn sản xuất giấy là từ 10 đến 50 micron để đảm bảo có thể duy trì hiệu suất hiệu quả trong quá trình làm việc lâu dài.

● Ngành in: Rulo in cần bề mặt nhẵn để đảm bảo giấy hoặc các vật liệu khác không bị hư hỏng trong quá trình in. Do đó, độ dày của lớp mạ crôm của rulo in thường nằm trong khoảng từ 5 đến 30 micron để cung cấp đủ khả năng bảo vệ bề mặt mà không ảnh hưởng đến độ chính xác.

● Ngành chế biến nhựa: Trong quá trình chế biến nhựa, con lăn cần chịu được nhiệt độ và ma sát cao, độ dày lớp mạ crom thường yêu cầu từ 20 đến 100 micron để đảm bảo con lăn có thể bền bỉ trong môi trường làm việc cường độ cao.

Có những phương pháp nào để đo độ dày của lớp mạ crom?

Phương pháp đo lường không phá hủy

Trong các ứng dụng công nghiệp, độ dày của lớp mạ crom thường được đo bằng các phương pháp không phá hủy, có thể đo chính xác độ dày của lớp mạ crom mà không làm hỏng con lăn.

● Máy đo độ dày từ tính: thích hợp để đo độ dày của lớp phủ không từ tính trên nền sắt từ, chẳng hạn như lớp mạ crôm trên nền thép. Nguyên lý là xác định độ dày của lớp phủ bằng cách đo sự thay đổi lực từ giữa đầu dò và nền. Phương pháp này có đặc điểm là thao tác đơn giản, tốc độ nhanh và độ chính xác cao.

● Máy đo độ dày dòng điện xoáy: dùng để đo độ dày của lớp phủ dẫn điện trên nền kim loại không chứa sắt từ, chẳng hạn như lớp mạ crôm trên nền nhôm. Máy đo độ dày dòng điện xoáy đo độ dày của lớp phủ bằng cách tạo ra những thay đổi về cường độ của dòng điện xoáy, phù hợp với lớp phủ mỏng hơn.

● Máy đo độ dày huỳnh quang tia X: Tia X được sử dụng để kích thích các thành phần trong lớp phủ phát ra huỳnh quang và độ dày lớp phủ được xác định bằng cách phân tích cường độ huỳnh quang. Phương pháp này có thể áp dụng cho nhiều loại vật liệu nền và lớp phủ, độ chính xác cao, nhưng chi phí thiết bị cao.

Phương pháp đo phá hủy

Mặc dù phương pháp không phá hủy là phương pháp đo độ dày lớp phủ được sử dụng phổ biến nhất trong công nghiệp, nhưng phương pháp đo phá hủy vẫn không thể thiếu trong một số trường hợp, đặc biệt là khi cần đo lường hoặc xác minh chính xác kết quả đo không phá hủy.

● Phương pháp quan sát mặt cắt ngang: Đo độ dày lớp mạ crôm bằng cách cắt mẫu con lăn và quan sát mặt cắt ngang bằng kính hiển vi. Phương pháp này cung cấp kết quả đo trực tiếp và chính xác, nhưng vì mẫu cần phải phá hủy nên chỉ phù hợp để phân tích trong phòng thí nghiệm hoặc kiểm tra chất lượng cuối cùng.

● Phương pháp trọng lượng: Độ dày lớp phủ được tính bằng cách đo chênh lệch trọng lượng giữa con lăn trước và sau khi mạ crôm. Phương pháp này phù hợp để đo lớp phủ đồng đều, nhưng vì yêu cầu cân chính xác nên ít khi được sử dụng trong sản xuất thực tế.

Những yếu tố nào ảnh hưởng đến độ dày của lớp mạ crom?

Độ dày của lớp mạ crom không chỉ liên quan chặt chẽ đến các thông số quy trình mà còn bị ảnh hưởng bởi nhiều yếu tố như chất nền, thành phần dung dịch mạ và nhiệt độ.

Thời gian mạ điện và mật độ dòng điện

Thời gian mạ điện và mật độ dòng điện là các thông số quy trình chính quyết định độ dày của lớp mạ crom. Nhìn chung, thời gian mạ điện càng dài thì mật độ dòng điện càng lớn và lớp mạ crom càng dày. Tuy nhiên, cần lưu ý rằng mật độ dòng điện quá mức có thể dẫn đến giảm chất lượng lớp mạ, chẳng hạn như phát sinh các khuyết tật như lỗ chân lông và vết nứt.

Thành phần dung dịch mạ và nhiệt độ

Thành phần và nhiệt độ của dung dịch mạ cũng sẽ ảnh hưởng đến tốc độ hình thành và chất lượng của lớp mạ crom. Tốc độ lắng đọng và tính đồng nhất của lớp mạ crom sẽ thay đổi theo các thành phần dung dịch mạ khác nhau (như axit cromic, axit sunfuric) và điều kiện nhiệt độ. Ví dụ, ở nhiệt độ cao hơn, tốc độ lắng đọng của lớp mạ crom nhanh hơn, nhưng nó cũng có thể làm tăng ứng suất bên trong lớp mạ, do đó ảnh hưởng đến cường độ liên kết và độ bền của nó.

Trạng thái bề mặt chất nền

Trạng thái bề mặt của vật liệu nền, chẳng hạn như độ nhám, độ sạch, v.v., cũng có ảnh hưởng quan trọng đến độ dày và độ đồng đều của lớp mạ crom. Đối với các vật liệu nền có độ nhám bề mặt lớn hơn, lớp mạ crom có thể không được lắng đọng đồng đều, do đó ảnh hưởng đến phép đo độ dày và hiệu suất của nó. Ngoài ra, các chất gây ô nhiễm như vết dầu và oxit trên bề mặt vật liệu nền sẽ cản trở độ bám dính của lớp mạ crom, dẫn đến độ dày không đồng đều hoặc lớp mạ bị bong ra.

Độ dày lớp mạ crom ảnh hưởng như thế nào đến hiệu suất của con lăn?

Độ dày của lớp mạ crom ảnh hưởng trực tiếp đến hiệu suất của con lăn, bao gồm khả năng chống mài mòn, chống ăn mòn, độ hoàn thiện bề mặt, v.v.

Khả năng chống mài mòn

Độ dày của lớp mạ crom có liên quan chặt chẽ đến khả năng chống mài mòn của nó. Lớp mạ crom dày hơn có thể cung cấp khả năng bảo vệ chống mài mòn lâu hơn và phù hợp với môi trường làm việc có độ mài mòn cao. Tuy nhiên, lớp mạ crom quá dày có thể làm tăng ứng suất bề mặt củacon lăn, gây ra các vết nứt hoặc bong tróc lớp mạ trong quá trình sử dụng. Do đó, việc lựa chọn độ dày lớp mạ crom phù hợp là rất quan trọng để đạt được khả năng chống mài mòn tối ưu.

Khả năng chống ăn mòn

Khả năng chống ăn mòn của lớp mạ crom chủ yếu phụ thuộc vào độ dày và tính đồng nhất của nó. Lớp mạ crom dày hơn thường có khả năng chống ăn mòn tốt hơn vì nó có thể cô lập hiệu quả hơn môi trường ăn mòn khỏi chất nền. Tuy nhiên, nếu lớp mạ crom có khuyết tật, chẳng hạn như lỗ kim, vết nứt, v.v., thì nó không thể cung cấp khả năng bảo vệ chống ăn mòn hiệu quả ngay cả với độ dày lớn hơn.

Bề mặt hoàn thiện

Độ hoàn thiện bề mặt của lớp mạ crom phụ thuộc phần lớn vào độ dày của lớp mạ và tình trạng bề mặt của vật liệu nền. Các lớp crom mỏng hơn thường dễ đánh bóng hơn để đạt được độ hoàn thiện cao và phù hợp với các ứng dụng đòi hỏi độ mịn bề mặt cao. Các lớp crom dày hơn có thể cần nhiều bước xử lý hơn khi đánh bóng để đạt được độ hoàn thiện bề mặt mong muốn.

Lựa chọn và tối ưu hóa độ dày lớp mạ crom

Các lĩnh vực công nghiệp khác nhau có yêu cầu khác nhau về độ dày lớp mạ crôm. Khi lựa chọn độ dày của lớp mạ crôm, cần xác định theo mục đích sử dụng cụ thể của con lăn, môi trường làm việc và tuổi thọ dự kiến. Ví dụ, đối với con lăn yêu cầu khả năng chống mài mòn cao, nên chọn lớp mạ crôm dày hơn; trong khi đối với con lăn yêu cầu độ hoàn thiện cao, nên chọn lớp mạ crôm mỏng hơn.

Thứ hai, để đạt được độ dày lớp mạ crom tối ưu, các thông số của quy trình mạ crom cần được tối ưu hóa cẩn thận. Bao gồm mật độ dòng điện, thời gian mạ điện, thành phần dung dịch mạ và nhiệt độ. Bằng cách tối ưu hóa các thông số này, có thể đạt được yêu cầu về độ dày mong muốn trong khi vẫn đảm bảo chất lượng lớp phủ.

Ngoài ra, độ dày của lớp mạ crom có liên quan trực tiếp đến chi phí sản xuất. Lớp mạ crom dày hơn thường đòi hỏi thời gian mạ điện dài hơn và tiêu thụ nhiều dung dịch mạ hơn, làm tăng chi phí sản xuất. Do đó, khi lựa chọn độ dày của lớp mạ crom, chi phí phải được kiểm soát càng nhiều càng tốt trên cơ sở đáp ứng các yêu cầu về hiệu suất để tối đa hóa lợi ích kinh tế.