Con lăn mạ crom công nghiệp cần bao nhiêu lớp crom?

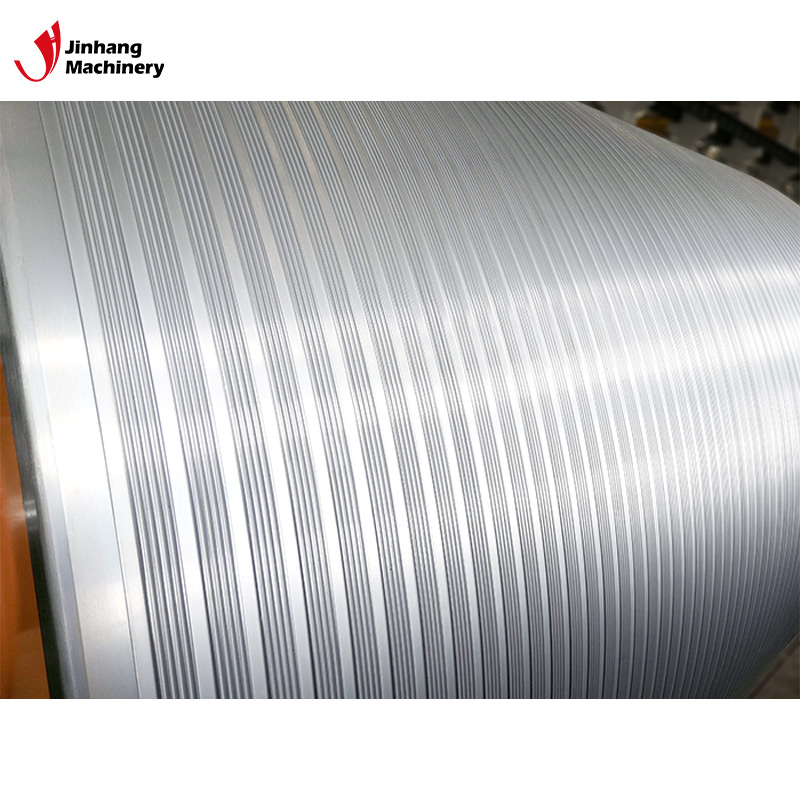

Con lăn mạ crom công nghiệplà một thành phần cơ khí quan trọng được sử dụng rộng rãi trong nhiều ngành công nghiệp, bao gồm in ấn, đóng gói, giấy, dệt may và chế biến nhựa. Chức năng chính của nó là cung cấp một bề mặt nhẵn cho phép nó thực hiện hiệu quả các nhiệm vụ sản xuất đòi hỏi áp suất, ma sát và nhiệt độ cao. Bề mặt của con lăn crôm được phủ một hoặc nhiều lớp crôm thông qua quy trình mạ điện để cải thiện khả năng chống mài mòn, chống ăn mòn và độ cứng. Liệu con lăn crôm công nghiệp có cần được mạ nhiều lớp crôm hay không và cần bao nhiêu lớp crôm là một câu hỏi phổ biến và quan trọng.

Bài viết này sẽ thảo luận chi tiết về quy trình mạ điện của con lăn mạ crom công nghiệp, chức năng của lớp crom, độ dày và các yếu tố ảnh hưởng đến số lượng lớp crom.

Quy trình mạ crom là gì?

Quá trình mạ crom là phủ một lớp crom kim loại lên bề mặt của vật liệu nền (thường là thép hoặc kim loại khác) bằng cách mạ điện để tạo thành lớp bảo vệ cứng, chống mài mòn và chống ăn mòn. Mạ crom có thể được chia thành hai loại chính:

1. Mạ crom trang trí:Lớp mạ crom này thường mỏng, khoảng 0,0025 mm (0,1 mil), chủ yếu dùng để làm đẹp và bảo vệ nhẹ. Nó được sử dụng rộng rãi trong các bộ phận ô tô, trang trí nhà cửa và thiết bị điện tử.

2. Mạ crom chức năng:Mạ crom chức năng, còn được gọi là crom cứng, chủ yếu được sử dụng cho mục đích công nghiệp. Lớp phủ dày hơn, thường từ 0,005 mm đến 0,2 mm (5 đến 200 mils), được sử dụng để cải thiện khả năng chống mài mòn của các bộ phận, giảm ma sát và chống ăn mòn. Con lăn crom công nghiệp sử dụng lớp phủ crom cứng này.

Mạ điện crom cứng cung cấp khả năng bảo vệ quan trọng cho thiết bị công nghiệp, kéo dài tuổi thọ của thiết bị đồng thời cải thiện hiệu quả sản xuất. Tuy nhiên, độ dày và số lớp mạ crom cứng là những thông số quan trọng ảnh hưởng đến hiệu quả của nó.

Tại sao phải mạ crom?

Trong các ứng dụng công nghiệp, nhiều bề mặt thiết bị cần phải chịu được sự mài mòn lâu dài, ăn mòn và môi trường làm việc áp suất cao. Quy trình mạ crom cung cấp một giải pháp hiệu quả với những ưu điểm chính sau:

1. Khả năng chống mài mòn:Crom có độ cứng cao, có thể cải thiện đáng kể khả năng chống mài mòn của bề mặt thiết bị và giảm chi phí bảo trì do mài mòn.

2. Khả năng chống ăn mòn:Bề mặt mạ crom có khả năng chống oxy hóa mạnh và có thể chống lại hiệu quả sự ăn mòn do độ ẩm, hóa chất, v.v., đặc biệt đối với các thiết bị sử dụng trong môi trường ẩm ướt hoặc hóa chất.

3. Hệ số ma sát thấp:Bề mặt crom nhẵn và có hệ số ma sát thấp, phù hợp cho các ứng dụng yêu cầu giảm ma sát, chẳng hạn như con lăn trong ngành in ấn, dệt may và các ngành công nghiệp khác.

4. Hiệu suất nhiệt độ cao tốt:Lớp mạ crom có khả năng chịu nhiệt tốt và có thể duy trì hiệu suất trong môi trường nhiệt độ cao mà không bị biến dạng hoặc hư hỏng.

Do đó, lớp mạ crom của con lăn mạ crom công nghiệp là sự đảm bảo quan trọng để đảm bảo thiết bị hoạt động ổn định lâu dài, đặc biệt đối với những chi tiết cơ khí thường xuyên phải làm việc trong điều kiện áp suất cao, mài mòn lớn.

Cần bao nhiêu lớp crôm cho con lăn mạ crôm công nghiệp?

Sự khác biệt giữa mạ crom một lớp và mạ crom nhiều lớp

Trong quá trình sản xuất thực tế củacon lăn mạ crom công nghiệp, lớp mạ crom có thể là một lớp hoặc nhiều lớp, và sự lựa chọn cụ thể phụ thuộc vào môi trường ứng dụng của con lăn và yêu cầu hiệu suất cần thiết. Nói chung, mạ crom được chia thành các tình huống sau:

● Mạ crôm một lớp: Con lăn mạ crôm công nghiệp thường được mạ một lớp crôm, độ dày được điều chỉnh theo yêu cầu sử dụng. Mạ crôm một lớp đã có thể cung cấp khả năng chống mài mòn và chống ăn mòn khá mạnh, phù hợp với hầu hết các ứng dụng công nghiệp.

● Mạ crôm nhiều lớp: Trong một số trường hợp, có thể cần nhiều lớp mạ crôm để tăng độ bền hoặc đáp ứng các yêu cầu của môi trường làm việc cụ thể. Quá trình này bổ sung thêm các lớp crôm trên cơ sở lớp crôm đầu tiên để cải thiện độ cứng và khả năng chống ăn mòn tổng thể.

Các yếu tố ảnh hưởng đến số lớp mạ crom

Vậy, làm thế nào để quyết định nên mạ một lớp crom hay nhiều lớp crom? Các yếu tố sau đây sẽ ảnh hưởng đến quyết định này:

1. Sử dụng môi trường:Nếu con lăn cần được sử dụng trong môi trường cực kỳ khắc nghiệt, chẳng hạn như tiếp xúc lâu dài với các chất ăn mòn như axit mạnh và kiềm, hoặc hoạt động trong môi trường áp suất cao và nhiệt độ cao, có thể cần mạ nhiều lớp crom để tăng khả năng chống ăn mòn và mài mòn.

2. Mục đích của con lăn:Các ứng dụng công nghiệp khác nhau có các yêu cầu khác nhau đối với con lăn mạ crôm. Ví dụ, con lăn dập nổi trong ngành in đòi hỏi độ mịn bề mặt cực cao và khả năng chống mài mòn, trong khi con lăn được sử dụng trong ngành thép đòi hỏi lớp mạ crôm dày hơn để đối phó với tác động và mài mòn của máy móc hạng nặng. Do đó, trong một số ứng dụng cường độ cao, có thể cần nhiều lớp mạ crôm để tăng khả năng bảo vệ.

3. Chi phí và quy trình:Mạ crom nhiều lớp làm tăng độ phức tạp và chi phí thời gian của quá trình mạ điện, vì vậy trong hầu hết các ứng dụng, một lớp mạ crom duy nhất có thể đáp ứng được nhu cầu. Mạ crom nhiều lớp thường được sử dụng trong điều kiện công nghiệp rất khắc nghiệt để cải thiện hiệu suất và tuổi thọ của thiết bị.

Mối quan hệ giữa độ dày lớp mạ crom và số lớp

Số lượng lớp mạ crom và độ dày không phải là sự tương ứng một-một. Mạ crom một lớp cũng có thể có độ dày khác nhau, với độ dày phổ biến từ 0,005 mm đến 0,2 mm. Độ dày càng dày thì khả năng chống mài mòn và chống ăn mòn càng mạnh. Nhìn chung, lớp mạ crom dày hơn có thể cung cấp khả năng bảo vệ đủ.

Tuy nhiên, yêu cầu mạ crom cho một số ứng dụng cụ thể có thể yêu cầu quy trình mạ crom nhiều lớp. Quy trình này không tăng cường khả năng bảo vệ bằng cách tăng độ dày của từng lớp mà bằng cách tăng độ cứng và độ bền của lớp crom thông qua nhiều lớp mạ điện để nâng cao hiệu suất tổng thể của nó.

Độ dày lớp mạ crom của con lăn mạ crom công nghiệp là bao nhiêu?

Độ dày của lớp mạ crôm của con lăn mạ crôm ảnh hưởng trực tiếp đến tuổi thọ và chức năng của chúng. Lớp mạ crôm không đủ dày dễ bị mòn hoặc ăn mòn, trong khi lớp phủ quá dày có thể khiến bề mặt trở nên không bằng phẳng, ảnh hưởng đến việc sử dụng bình thường của thiết bị. Do đó, độ dày của lớp mạ crôm cần được thiết kế và kiểm soát theo yêu cầu ứng dụng cụ thể.

Yêu cầu về độ dày lớp phủ crom trong các ngành công nghiệp khác nhau

Tùy thuộc vào lĩnh vực ứng dụng, yêu cầu về độ dày lớp phủ crôm của con lăn mạ crôm sẽ khác nhau:

● Ngành in: Đối với các con lăn trong ngành in, bề mặt yêu cầu phải cực kỳ nhẵn để đảm bảo mực in và hiệu ứng in đồng đều. Do đó, các con lăn mạ crôm trong ngành in thường có lớp mạ crôm mỏng hơn (khoảng 0,005 mm đến 0,015 mm) để cung cấp đủ khả năng chống mài mòn và độ nhẵn.

● Ngành chế biến nhựa: Trong quá trình chế biến nhựa, các con lăn không chỉ cần chịu được mài mòn mà còn phải chịu được nhiệt độ cao, do đó độ dày lớp mạ crom sẽ tăng tương đối, thường là từ 0,01 mm đến 0,05 mm, để đảm bảo có thể hoạt động bình thường trong điều kiện nhiệt độ cao và áp suất cao.

● Ngành chế biến thép: Đối với các con lăn xử lý vật liệu nặng, lớp crom cần phải dày hơn, thường từ 0,05 mm đến 0,2 mm. Loại thiết bị này đòi hỏi khả năng chống mài mòn và ăn mòn cực kỳ cao vì chúng thường hoạt động trong môi trường mài mòn và ăn mòn cường độ cao.

Rủi ro của độ dày quá nhiều hoặc quá ít

Độ dày của lớp mạ crom cần được kiểm soát chính xác. Quá mỏng hoặc quá dày sẽ mang lại những rủi ro khác nhau:

● Lớp mạ crôm quá mỏng: Nếu lớp mạ crôm quá mỏng, nó có thể không cung cấp đủ khả năng chống mài mòn và ăn mòn, gây hư hỏng nhanh chóng cho bề mặt con lăn, do đó làm giảm tuổi thọ của thiết bị.

● Lớp mạ crôm quá dày: Lớp mạ crôm quá dày sẽ khiến bề mặt không bằng phẳng, ảnh hưởng đến độ nhẵn và chức năng của rulo. Trong trường hợp nghiêm trọng, lớp phủ quá dày cũng có thể bị nứt hoặc bong tróc do ứng suất nhiệt hoặc cơ học trong quá trình vận hành.

Làm thế nào để duy trì hiệu suất của lớp mạ crom?

Kiểm tra và vệ sinh thường xuyêncon lăn cromBề mặt là biện pháp quan trọng để duy trì hiệu suất của nó. Mực, hóa chất và các chất bẩn công nghiệp khác có thể tích tụ trên bề mặt con lăn, gây hư hỏng lớp crom hoặc ảnh hưởng đến chức năng của nó. Nên sử dụng chất tẩy rửa chuyên dụng và vải mềm để vệ sinh bề mặt con lăn nhằm tránh trầy xước hoặc hư hỏng lớp crom. Thứ hai, con lăn mạ crom công nghiệp nên tránh va đập và tác động cơ học cường độ cao trong quá trình sử dụng, có thể gây nứt hoặc bong tróc lớp crom. Con lăn phải được giữ ổn định nhất có thể trong quá trình lắp đặt và vận hành để giảm áp lực vật lý lên lớp crom.

Mặc dù lớp crom có khả năng chống ăn mòn tốt đối với nhiều loại hóa chất, nhưng tiếp xúc lâu dài với axit hoặc kiềm mạnh vẫn có thể gây hư hỏng cho lớp phủ. Trong quá trình xử lý hóa chất, con lăn mạ crom phải tránh xa tiếp xúc trực tiếp với các chất ăn mòn này càng nhiều càng tốt. Nếu không thể tránh khỏi, phải vệ sinh ngay sau khi sử dụng và bảo vệ đúng cách. Ngoài ra, nhiệt độ cao sẽ ảnh hưởng đến lớp crom. Mặc dù lớp crom có khả năng chống nhiệt độ cao tốt, nhưng nó vẫn có thể làm giảm hiệu suất trong điều kiện nhiệt độ cực cao. Giữ nhiệt độ vận hành trong phạm vi thiết kế của thiết bị và tránh tiếp xúc lâu dài với môi trường vượt quá phạm vi nhiệt độ sẽ giúp kéo dài tuổi thọ của lớp crom.

Phần kết luận

Con lăn mạ crôm công nghiệp đóng vai trò quan trọng trong nhiều ngành công nghiệp. Lớp crôm trên bề mặt của chúng có khả năng chống mài mòn, chống ăn mòn và hiệu suất ma sát thấp tuyệt vời. Việc lựa chọn độ dày và số lớp crôm phù hợp là điều cần thiết để đảm bảo hiệu suất của thiết bị. Sự lựa chọn giữa mạ crôm một lớp và nhiều lớp phụ thuộc vào các yêu cầu ứng dụng cụ thể và điều kiện môi trường.

Trong các ứng dụng thực tế, mạ crôm một lớp thường có thể đáp ứng hầu hết các nhu cầu công nghiệp, nhưng trong điều kiện khắc nghiệt, có thể cần mạ crôm nhiều lớp để cải thiện hiệu suất bảo vệ. Độ dày của lớp mạ crôm cần được kiểm soát chính xác theo tiêu chuẩn công nghiệp và môi trường làm việc thực tế để đảm bảo có thể cung cấp đủ khả năng chống mài mòn và chống ăn mòn.