Con lăn công nghiệp được tùy chỉnh và xử lý như thế nào?

Con lăn công nghiệp, là thiết bị không thể thiếu và quan trọng trong quá trình sản xuất của nhiều ngành công nghiệp, được sử dụng rộng rãi trong thép, sản xuất giấy, nhựa, cao su, in ấn, dệt may và các lĩnh vực khác. Cho dù trong quá trình cán tấm thép, cán giấy, đúc cao su hay đùn màng nhựa, chất lượng và hiệu suất của con lăn công nghiệp đều liên quan trực tiếp đến hiệu quả sản xuất, chất lượng sản phẩm và hoạt động ổn định của thiết bị. Do đó, quá trình tùy chỉnh và gia công của con lăn công nghiệp là rất quan trọng.

Bài viết này sẽ thảo luận chi tiết về quy trình tùy chỉnh, công nghệ gia công, lựa chọn vật liệu, xử lý bề mặt và kiểm soát chất lượng của các con lăn công nghiệp để giúp người đọc hiểu sâu hơn về quy trình sản xuất thiết bị quan trọng này.

Yêu cầu tùy chỉnh và bối cảnh ứng dụng của con lăn công nghiệp

Yêu cầu tùy chỉnh của con lăn công nghiệp xuất phát từ các quy trình sản xuất và yêu cầu kỹ thuật trong nhiều lĩnh vực. Các ứng dụng công nghiệp khác nhau có các yêu cầu khác nhau về thông số kỹ thuật, vật liệu, độ cứng, xử lý bề mặt, v.v. của con lăn. Quy trình tùy chỉnh của con lăn công nghiệp phải được điều chỉnh theo các yêu cầu đặc biệt này. Do đó, khi tùy chỉnh con lăn công nghiệp, trước tiên phải làm rõ các thông số chính sau:

● Môi trường sử dụng và điều kiện làm việc: Các môi trường công nghiệp khác nhau có các yêu cầu khác nhau đối với con lăn. Ví dụ, trong ngành công nghiệp thép, con lăn công nghiệp cần chịu được nhiệt độ cao, áp suất cao và ma sát mạnh; trong khi trong ngành sản xuất giấy, con lăn công nghiệp cần chống ăn mòn và chống mài mòn. Hiểu được môi trường và điều kiện làm việc mà con lăn được sử dụng là bước đầu tiên để xác định thiết kế và sản xuất của chúng.

● Kích thước và hình dạng con lăn: Kích thước của con lăn công nghiệp bao gồm chiều dài, đường kính, lỗ ổ trục, v.v. của con lăn và hình dạng bao gồm hình trụ, hình nón, v.v. Khi tùy chỉnh, các yêu cầu về kích thước này phải được tính toán và thiết kế chính xác theo yêu cầu cụ thể của dây chuyền sản xuất.

● Xử lý vật liệu và bề mặt: Vật liệu và xử lý bề mặt của con lăn công nghiệp sẽ ảnh hưởng đến tuổi thọ, khả năng chống mài mòn, khả năng chống ăn mòn và các đặc tính khác của chúng. Các quy trình sản xuất khác nhau có các yêu cầu khác nhau đối với vật liệu con lăn. Một số yêu cầu sử dụng vật liệu có độ bền cao như thép không gỉ và thép hợp kim cao, trong khi một số khác yêu cầu công nghệ xử lý bề mặt như mạ crôm, phun và đánh bóng.

● Tải trọng và áp suất: Con lăn công nghiệp thường chịu được một số áp suất và tải trọng nhất định trong quá trình vận hành. Do đó, độ bền, độ cứng và khả năng chịu áp suất của con lăn là những cân nhắc chính trong quá trình tùy chỉnh.

Con lăn công nghiệp được tùy chỉnh và xử lý như thế nào?

Việc tùy chỉnh và gia công con lăn công nghiệp liên quan đến một loạt các quy trình chính xác. Từ thiết kế sơ bộ, lựa chọn vật liệu, gia công và sản xuất đến xử lý bề mặt, mỗi liên kết cần được kiểm soát chặt chẽ để đảm bảo con lăn công nghiệp cuối cùng đáp ứng các yêu cầu kỹ thuật và tiêu chuẩn sử dụng của khách hàng.

1. Giai đoạn thiết kế

Việc tùy chỉnh con lăn công nghiệp bắt đầu từ giai đoạn thiết kế. Nhà thiết kế tiến hành thiết kế sơ bộ con lăn theo yêu cầu sản xuất và thông số kỹ thuật do khách hàng cung cấp. Ở giai đoạn này, cần xem xét các khía cạnh sau:

● Yêu cầu chức năng: Theo yêu cầu quy trình sản xuất của khách hàng, hình dạng, kích thước, khả năng chịu tải, tốc độ, v.v. của con lăn được thiết kế.

● Lựa chọn vật liệu: Lựa chọn vật liệu phù hợp theo môi trường làm việc của con lăn. Vật liệu thông dụng bao gồm thép cacbon, thép không gỉ, thép hợp kim, v.v.

● Yêu cầu xử lý bề mặt: Theo yêu cầu về khả năng chống mài mòn và chống ăn mòn của bề mặt con lăn công nghiệp, xác định xem có cần xử lý bề mặt hay không, chẳng hạn như mạ crôm, phun, đánh bóng, v.v.

Sau khi hoàn thành kế hoạch thiết kế, thường phải tiến hành phân tích và tính toán mô phỏng để đảm bảo con lăn không gặp các vấn đề như quá tải, biến dạng khi làm việc thực tế, có thể hoạt động ổn định trong thời gian dài.

2. Mua sắm vật tư

Theo yêu cầu thiết kế, việc lựa chọn nguyên liệu thô phù hợp là bước quan trọng trong quá trình gia công. Các vật liệu con lăn công nghiệp phổ biến bao gồm:

● Thép cacbon: có độ bền và độ cứng tốt, thích hợp sử dụng trong môi trường tải trọng thấp, không bị ăn mòn.

● Thép không gỉ: có khả năng chống ăn mòn tuyệt vời và phù hợp với các ngành công nghiệp thực phẩm, hóa chất, làm giấy và các ngành công nghiệp khác.

● Thép hợp kim: chẳng hạn như thép crom-molypden, thép crom-mangan, v.v., có độ bền và khả năng chống mài mòn cao hơn, thích hợp cho môi trường làm việc chịu tải trọng cao, nhiệt độ cao và áp suất cao.

● Vật liệu có khả năng chống mài mòn cao: Đối với một số ngành công nghiệp yêu cầu khả năng chống mài mòn cao, có thể cần sử dụng các vật liệu như cacbua xi măng và thép vonfram.

Khi mua vật liệu, cần đảm bảo vật liệu đạt tiêu chuẩn chất lượng và tránh sử dụng nguyên liệu thô bị lỗi hoặc không đạt tiêu chuẩn.

3. Gia công

Sau khi nguyên liệu thô được chuẩn bị, quá trình gia công con lăn công nghiệp bước vào giai đoạn sản xuất thực tế. Các kỹ thuật gia công phổ biến bao gồm:

● Tiện: Đường kính ngoài, chiều dài và bề mặt của con lăn được gia công chính xác bằng máy tiện để đảm bảo độ tròn, độ nhẵn và độ chính xác về kích thước của con lăn.

● Mài: Mài bề mặt của con lăn cẩn thận để có được độ hoàn thiện bề mặt và độ chính xác về kích thước cao hơn. Quá trình mài đặc biệt quan trọng trong các ứng dụng đòi hỏi độ hoàn thiện cao và độ chính xác cao.

● Phay và khoan: Phay và khoan những vị trí cần thiết để tạo lỗ ổ trục, lỗ ren, v.v. để đảm bảo có thể lắp con lăn vào thiết bị sản xuất.

Trong toàn bộ quá trình gia công, cần có máy công cụ và dụng cụ CNC có độ chính xác cao để đảm bảo độ chính xác về kích thước và chất lượng bề mặt của con lăn đáp ứng được yêu cầu thiết kế.

4. Xử lý nhiệt và làm cứng

Đối với một số con lăn công nghiệp có tải trọng cao và yêu cầu chống mài mòn cao, có thể cần xử lý nhiệt để tăng độ cứng và độ bền của vật liệu. Các quy trình xử lý nhiệt phổ biến bao gồm:

● Chuẩn hóa: Cải thiện tính đồng nhất và độ bền của thép, thường dùng cho các con lăn có tải trọng trung bình.

● Làm nguội và ram: Bằng cách nung nóng đến nhiệt độ cao sau đó làm nguội nhanh, sau đó ram, độ cứng bề mặt của con lăn được cải thiện, phù hợp với môi trường có tải trọng lớn và yêu cầu chống mài mòn cao.

● Xử lý ủ: Giảm ứng suất bên trong thép và tăng khả năng gia công, phù hợp với các con lăn có yêu cầu độ cứng thấp hơn.

Việc lựa chọn quy trình xử lý nhiệt cần được kiểm soát chính xác theo môi trường làm việc và yêu cầu tải của con lăn công nghiệp để đảm bảo con lăn có đủ độ bền, độ cứng và độ bền cần thiết.

5. Xử lý bề mặt

Xử lý bề mặt là một phần quan trọng trong việc cải thiện khả năng chống ăn mòn, chống mài mòn và hoàn thiện của các con lăn công nghiệp. Các quy trình xử lý bề mặt phổ biến bao gồm:

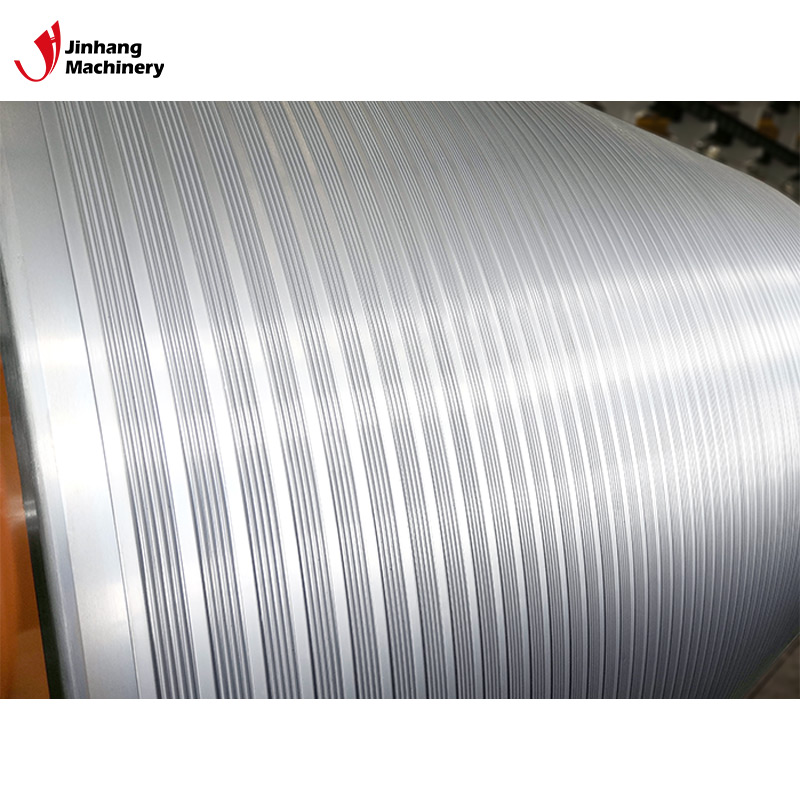

● Mạ crom: Lớp crom được gắn vào bề mặt của con lăn thông qua quá trình mạ điện để cải thiện khả năng chống ăn mòn, độ cứng và khả năng chống mài mòn. Đặc biệt trong các ngành công nghiệp thép, sản xuất giấy, in ấn và các ngành công nghiệp khác, con lăn mạ crom là lựa chọn phổ biến nhất.

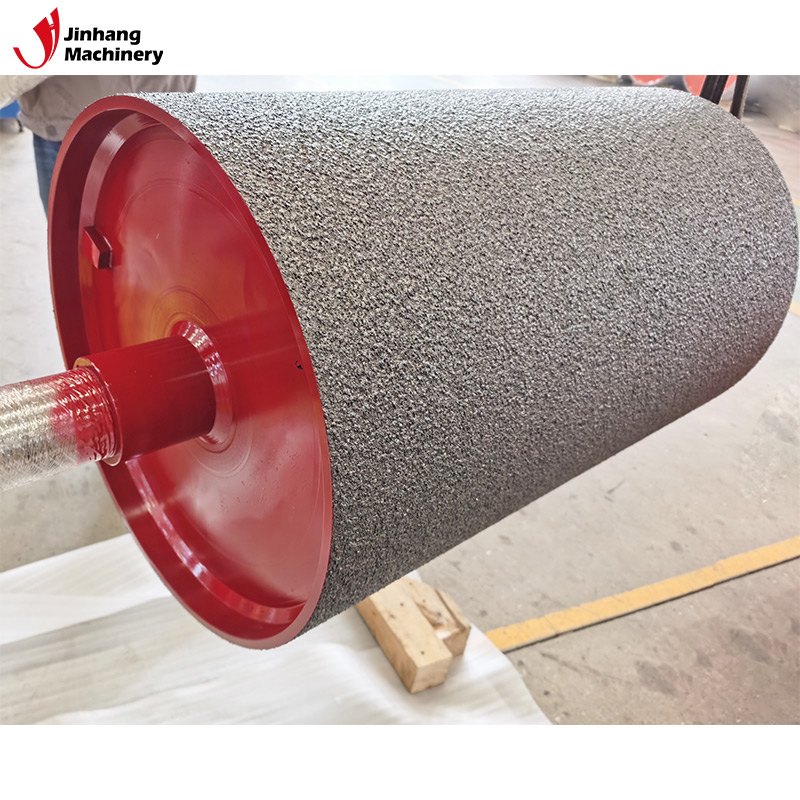

● Phun: Phun một lớp phủ chuyên dụng lên bề mặt con lăn để tạo thành lớp màng bảo vệ chống ăn mòn và mài mòn.

● Đánh bóng: Thông qua quá trình đánh bóng cơ học, bề mặt con lăn có thể đạt được độ hoàn thiện cao, giảm hệ số ma sát và cải thiện hiệu suất chạy của con lăn.

● Phun nhiệt: Một lớp vật liệu đặc biệt được phủ lên bề mặt của con lăn bằng công nghệ phun nhiệt để cải thiện khả năng chống mài mòn và chống ăn mòn của con lăn.

The choice of surface treatment should be reasonably designed according to the specific application scenario and performance requirements of the roller to ensure that its performance is maximized.

6. Quality inspection

In the processing of industrial roller, quality control is a crucial link. Usually includes the following inspections:

● Dimension inspection: Check the dimensions of the roller with precision measuring tools to ensure that it meets the design requirements.

● Surface quality inspection: Check whether there are scratches, pores, cracks and other defects on the surface of the roller to ensure that the surface is smooth and defect-free.

● Hardness test: Test the hardness of the roller to ensure that it meets the hardness standard required by the design.

● Corrosion resistance test: Especially for rollers that require higher corrosion resistance, corrosion resistance tests such as salt spray tests are required.

Only through strict quality control can we ensure that the customized industrial roller can achieve the expected performance and service life in actual applications.

Challenges and solutions for industrial roller customization and processing

In the customization and processing of industrial rollers, there are often some technical challenges, such as material selection and matching, processing accuracy control, and surface treatment uniformity. To overcome these challenges, manufacturers usually adopt the following strategies:

● Advanced processing equipment: By using high-precision CNC machine tools, laser cutting equipment, precision grinders and other equipment, the processing accuracy is improved to ensure the quality of industrial rollers.

● Strict process control: During the production process, a detailed process flow is formulated to ensure that each link has clear operating standards and quality requirements.

● Optimized material ratio: According to different usage requirements, the most suitable material ratio and heat treatment process are selected to improve the comprehensive performance of the roller.

● Professional technical team: Relying on experienced technicians and engineers to ensure the rationality and feasibility of the industrial roller customization plan.

High-Precision Rolls Manufacturer with Customization & Competitive Pricing

At JH Machinery, we focus on manufacturing industrial rollers with top precision and durability. Our products include heating rolls, cooling rolls, mirror-finished rolls, and rubber rolls, suitable for multiple sectors like mining and printing. We use advanced Italian POMINI grinding machines and automatic welding equipment to ensure the highest standards. Buying directly from our factory means access to low prices, wholesale promotions, and bulk discounts. We also offer custom processing based on your drawings. Request a quote now and discover why we’re the preferred supplier for industrial rollers in China.